Bir Partikül Mühendisliği Yöntemi Olarak Aglomerasyon

Aglomerasyon biz mühendislerin keşfettiği bir proses değildir. Bu proses diğer canlılar tarafından farklı biçimlerde uzun süredir kullanılmaktadır. Örneğin, kuşlar yuva yaparken çalı, çırpı, kuru ot gibi çeşitli materyalleri çamur veya kendi tükürükleriyle bir araya getirerek bir çeşit aglomere yapı oluştururlar ve yumurtadan çıkacak yavrularını dış tehlikelere karşı bu şekilde korurlar.

Günümüzde çok sayıda gıda maddesi toz halde tüketiciye sunulmaktadır. Toz ürünlerin mikrobiyolojik ve kimyasal açıdan daha dayanıklı olmaları bu gelişmenin temel sebeplerinden biridir. Toz ürünlerin tüketici gözünde kalitesini belirleyen faktörlerden biri ürünün suya katıldığında topak oluşturmadan ve hafif bir karıştırmayla çabucak çözünmesidir. İşte tüketim esnasında kolaylık sağlamak amacıyla bu tür ürünler genellikle “partikül mühendisliği” işlemlerinden geçmektedir. Her gün defalarca tükettiğimiz hazır gıdaların bir kısmı partikül mühendisliğinin güzel örnekleridir. Örneğin, sıcak veya soğuk kahve-, çay-, kakao-, malt-bazlı içecekler, toz kahve kremaları, hazır tatlılar, hazır çorbalar, bebek mamaları, süt tozu gibi bazı ürünlere (ya da bunların içindeki bileşenlere) aglomerasyon işlemiyle çabuk çözünme (instant) özelliği kazandırılmaktadır.

Genel olarak tarif edecek olursak aglomerasyon işlemi, başlangıçtaki ince tozların (bir başka deyişle primer partiküllerin) birbirine bağlanması ya da yapıştırılması yoluyla boyutun büyütülmesidir. Bilindiği üzere ince gıda tozlarının özellikle nemli ortamlarda akışkanlıkları sınırlıdır ve bu durum dozajlama makinelerinde ve otomat uygulamalarında sıkıntıya yol açabilir. Bunların düşük oranda aglomere edilmeleri bile akışkanlıklarını olumlu yönde etkileyecektir. Proses koşullarına ve işlem süresine bağlı olarak aglomerasyon yoluyla milimetre seviyesinde granüller elde etmek mümkündür. Diğer yandan renkli partiküllerin aglomere edilmesi görünürlüğü artırır ve ürüne albeni katar.

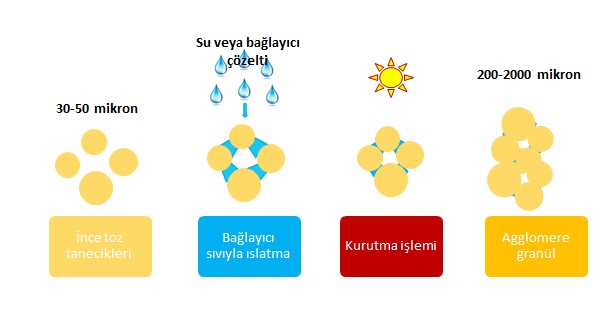

Aglomerasyon işlemi kabaca ıslak ve kuru olarak ikiye ayrılabilir ve her iki grupta farklı prensiplere dayanan teknolojiler geliştirilmiştir. Islak aglomerasyon sınıfında yer alan ve belki de en yaygın kullanılan yöntem akışkan yatak teknolojisidir. Akışkan yatak teknolojisinde gerçekleştirilen aglomerasyon işleminin temel adımları şematik olarak Şekil-1’de gösterilmiştir.

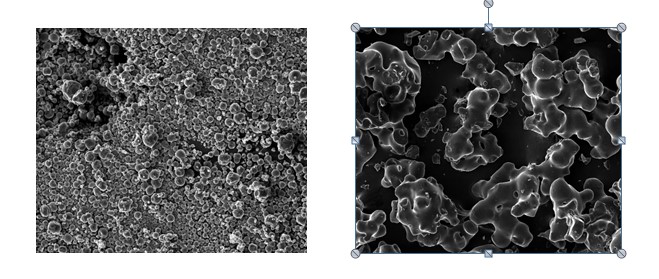

Primer partikülleri birbirine yapıştırma işlemi partikül özelliklerine bağlı olarak farklı yaklaşımlar gerektirebilir. Bilindiği üzere gıdaların bileşimi heterojendir ve esas olarak karbonhidrat, yağ, protein, lif ve sudan oluşmaktadır. Toz gıdaların özellikle yüzey kompozisyonu aglomerasyon işleminin başarısında kritik öneme sahiptir. Örneğin, primer partiküller kimyasal bileşimleri gereği yapışma eğilimi taşıyorlarsa o zaman su ile nemlendirerek yüzeylerini yapışkan hale getirmek ve ardından hızlıca kurutarak aglomere bir yapı elde etmek mümkündür. Şekil-2’de püskürterek kurutma işlemiyle elde ettiğimiz yapışmaya elverişli vişne tozunun ve ondan aglomerasyonla elde edilmiş granül yapının görüntüleri verilmiştir. TÜBİTAK destekli bir araştırma projesi kapsamında geliştirmiş olduğumuz aglomere meyve granülleri hızlı çözünmesi ve meyve konsantresi içermesi sebebiyle özellikle poşet çaylarda başarıyla kullanılmaktadır.

Eğer ince tozların kendiliğinden yapışma eğilimi düşükse o zaman tanecikleri birbirine bağlayacak özel bir çözelti kullanmak gerekebilir. Örneğin, toz karışımda yağ gibi lipofilik karakterli bir bileşen bulunuyorsa o zaman partiküllerin ıslanması ve birbirine tutunması zorlaşacaktır. Buna karşın yüksek higroskopik (nemçeker) karaktere sahip bir karbonhidrat bulunuyorsa o zaman da partiküllerin fazla ıslanması ve aglomerasyon yerine büyük topaklar oluşturması ve hatta daha ileri safhada akışkan yatak çökmesine yol açması mümkündür. Bu yüzden her toz ya da toz karışım aglomerasyona aynı derecede yatkın değildir. Ancak aglomerasyon işleminin önündeki bu tür engelleri proses koşullarını dikkatli seçerek ve farklı bağlayıcı solüsyonlar kullanarak aşmak mümkündür.

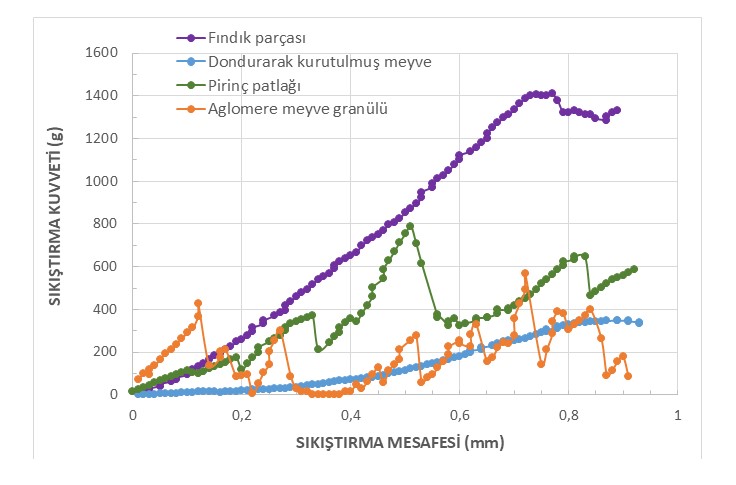

Aglomerasyon işlemi hızlı çözünürlük kazandırmanın ötesinde tozların başka özelliklerini de değiştirebilir. Tablo-1’de bunlarla ilgili kısa açıklamalara yer verilmiştir. Örneğin, aglomerasyon işleminin bir diğer önemli getirisi ürüne çıtırlık kazandırmasıdır. Toz taneciklerinin tek başlarına sahip olmadıkları çıtırlık özelliği, bunlar bir araya getirilip gözenekli bir yapı oluşturulduğunda ortaya çıkmaktadır. Çıtırlık özelliği ürüne mekanik ve akustik açıdan olumlu katkılar yapmaktadır. Çıtırdayan bir dokuya sahip olması sebebiyle aglomere granüller çikolata, tahıl barı gibi ürünlerde beğenilmektedir (Şekil-3).

Geliştirdiğimiz aglomere meyve granülleri, kurutulmuş meyve parçacıklarına kıyasla çıtırlık yönünden açık bir üstünlüğe sahiptir. Şekil-4’ten görüleceği üzere aglomere meyve granülleri tekstür cihazında sıkıştırıldığında kurutulmuş meyveye göre daha fazla inişli-çıkışlı (zikzak) bir davranış göstermektedir. Aglomere meyve granüllerinin bu zikzak desenli eğrisi, çıtırlık özelliği için referans olabilecek pirinç patlağının davranışına diğer ürünlerden (dondurarak kurutulmuş meyve ve fındık parçaları) daha çok benzemektedir.

Aglomere (meyve) granüllerimizin genel olarak sunduğu avantajlar Tablo-2’de sıralanmıştır. Ürünlerinize lezzet katmanın yanında bir de çıtırlık kazandırmak istiyorsanız aglomere ürünlerimizi denemelisiniz.

Şekil-1: Akışkan yatak teknolojisinde aglomerasyon işleminin şematik anlatımı

Şekil-1: Akışkan yatak teknolojisinde aglomerasyon işleminin şematik anlatımı

Şekil-2: Püskürterek kurutma işleminden elde edilen vişne tozunun (solda) aglomerasyon işlemi sonrası görüntüsü (sağda). (Görüntüler Taramalı Elektron Mikroskopu ile elde edilmiştir.)

Şekil-2: Püskürterek kurutma işleminden elde edilen vişne tozunun (solda) aglomerasyon işlemi sonrası görüntüsü (sağda). (Görüntüler Taramalı Elektron Mikroskopu ile elde edilmiştir.)

Şekil-3: Aglomere meyve granüllerinin çikolata ve tahıllı bar içinde uygulanması.

Şekil-3: Aglomere meyve granüllerinin çikolata ve tahıllı bar içinde uygulanması.

Şekil-4: Bazı parçacık yapılı gıda malzemelerinin sıkıştırma testindeki davranışları.

Şekil-4: Bazı parçacık yapılı gıda malzemelerinin sıkıştırma testindeki davranışları.

Tablo-1: Aglomerasyon işleminden beklenen genel faydalar

| Çözünürlüğün iyileştirilmesi | Boyut büyütmenin dışında, aglomerasyon işleminin en önemli faydası çözünmeyi kolaylaştırmasıdır. İnce toz tanecikleri suya döküldüklerinde, bazen öbek oluşturup yüzeyde tutunabilirler. Bu da ıslanmayı ve dolayısıyla çözünmeyi geciktirir. Aglomere olmuş yapılar ise gözenekli olduklarından suyun penetrasyonu kolaylaşır ve çözünme hızlanır. |

| Serbest akış sağlanması | Partikül boyutunun büyümesi ile malzeme daha akışkan hale gelir. Bu endüstriyel kullanımda dozajlama işlemini kolaylaştırır. Ayrıca, akışkan olmaları aglomere ürünlerin otomatlarda kullanımını kolaylaştırmaktadır. |

| Tozumanın azaltılması | Küçük tanecik boyutuna sahip tozlar, doğaları gereği, kullanım sırasında tozuma yapabilirler. Aglomerasyon tozumayı azaltır. |

| Görselliğe katkı | Partiküllerin büyütülmesi onların görünürlüğünü arttırır. Partiküller renkli olursa ürüne (çözünmenin olmadığı durumlarda) albeni katar. |

| Çıtırlığa katkı | Toz taneciklerinin tek başlarına sahip olmadıkları çıtırlık özelliği, tanecikler bir araya getirilip gözenekli bir yapı oluşturulduğunda ortaya çıkar. Çıtırlık, bazı gıdalarda istenen akustik etkiye yol açar. |

Tablo-2: Aglomere (meyve) granüllerimizin bazı özellikleri

| • Aglomere granüller, meyve-esaslı ve/veya aromalı yapılabilir. |

| • Meyve konsantresi kullanılarak meyve içeriği %25’e kadar yükseltilebilir. |

| • Aglomere meyve granülleri etikette “meyve granülü” olarak belirtilebilir. |

| • 2 mm’ye varan boyutlarıyla ürüne albeni katar. |

| • Nem oranı düşük olduğundan mikrobiyolojik açıdan avantajlıdır |

| • Aroma içeren aglomere meyve granülleri stabil tat profili sunar. |

| • Renk, meyve konsantresinden gelir. |

| • Aglomere granüller akışkandır. |